-

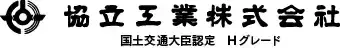

1物件受注・施工図作成

お客様から注文を受けた後、設計図等を基に、実際の製作過程も想像しながらCADにて施工図を作成します。

-

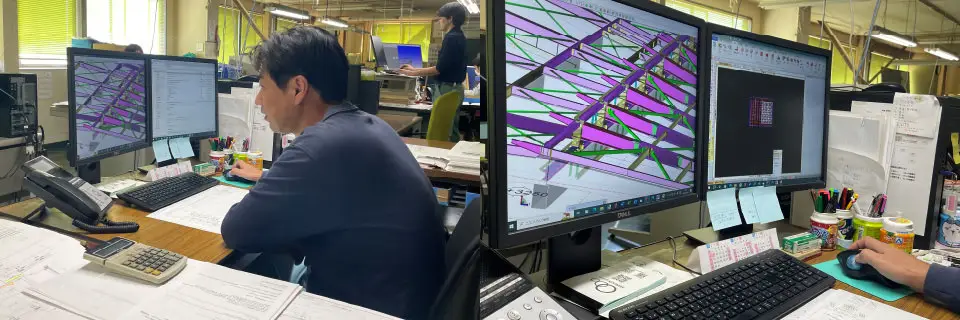

2現寸(材料発注・加工図作成)

施工図を基に納入時期や納入の順序を工場と相談しながら材料発注を行います。

加工図は工場で加工する社員が理解しやすく、スムーズに加工が行えるように工夫しています。 -

3一次加工

入荷した材料の切断・孔明け・開先等の加工を行います。組立作業の前段階の加工です。

-

4組立

加工図を見ながら一次加工された材料や、あらかじめ加工が施された部品の組立を行います。溶接による縮みや変形も考慮しています。

-

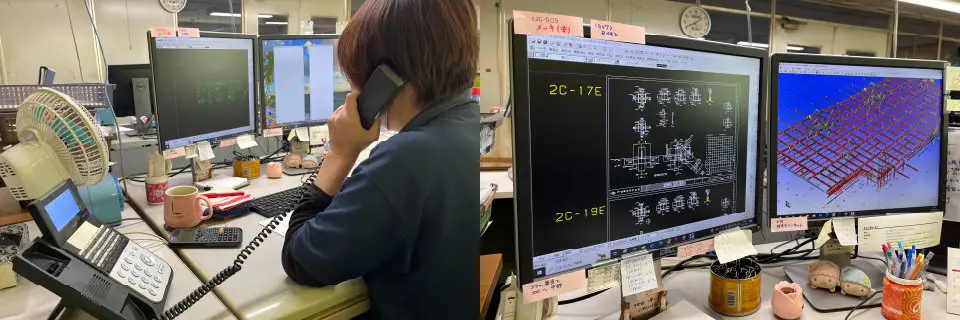

5溶接

有資格者による溶接と、ロボットによる溶接があります。継手形状により溶接条件や溶接姿勢が変わりますが、大切にしている事は、常に安全に溶接継手の品質を確保することです。

-

6社内検査

加工が完了した製品に対して、寸法検査や外観検査・超音波探傷検査等の社内検査を行います。

-

7塗装

検査に合格した製品に対して、要求された仕様に基づき、ケレン作業後にさび止め塗装を行います。

-

8出荷

計画的に仕分けされた製品を、現場での建方工程に合わせ順次出荷します。

-

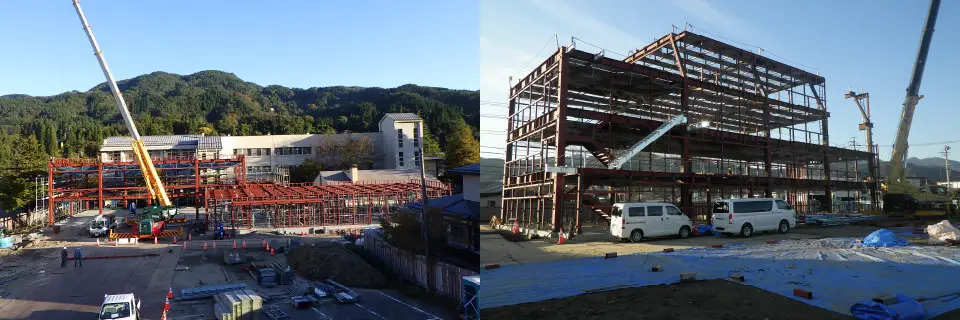

9現場での組み立て

私たちがこだわりを持ち作り上げた製品が、現場で建物へと組み立てられます。